当社技術

NiSTYの技術 ― 分子設計から製品加工まで

NiSTY(合同会社ニスティ)は、エポキシ樹脂・ポリイミド・アクリレートを中心に、分子設計から製品加工までを一貫して支援できる材料開発パートナーです。

単なる高性能材料のサプライヤーではなく、お客様の「つくりたい性能」をともに具現化するカスタマイズ型ソリューションプロバイダーとして、電子材料からライフスタイル製品まで多様な分野で価値を提供しています。

| コンサル&受託 | 設 計 | 実 験 | 評 価 |

☆ 技術戦略 ― 後工程まで見通す「プロセスインテグリティ設計」

◇ NiSTYの技術戦略

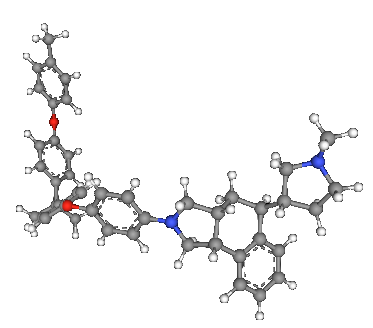

NiSTYの技術戦略は、高度なポリマーエンジニアリングに基づき、クライアントのビジネス目標達成に貢献できる「カスタマイズ可能なソリューションプロバイダー」として自らを位置づけることにあります。提供価値の核心は、エポキシ樹脂、ポリイミド、アクリレートといった主要材料の機能を、特定のニーズや課題に応じて最適化できる点にあります。

戦略の核心と目標

| 1. 競争優位性のデザインと提供価値 |

| 先進的な材料と技術で製品の性能や効率を向上させ、市場での競争力を高めることを支援します。 |

| 「どのような課題でも、それに見合ったカスタマイズを提供します」というのが当社メッセージです。 |

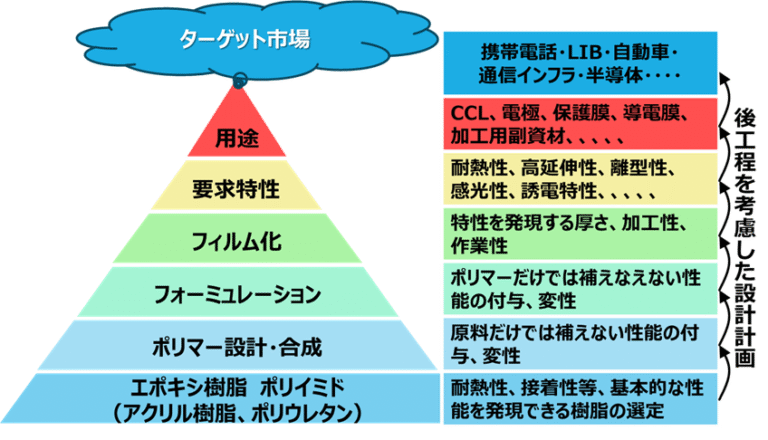

| 2. 設計思想:「後工程を考慮した設計」の拡張 |

| 材料開発の初期段階から最終製品の製造プロセスまでを見通す「テクノロジプラットフォーム」に基づいた「後工程を考慮した設計計画」を採ります。 |

| この設計は、電子材料(低熱膨張、低反り)や構造材(精密寸法保持)に加えて、ライフスタイル製品(通気性、低刺激性、容易な着脱機能)といった多様な要求特性に対しても、分子設計レベルでの実現性(Feasibility)、経済的実現性(Viability)、有用性(Desirability)の三つのバランスを追求します。 |

| 3. 安全とサステナビリティへのコミットメント |

| 原材料の安全情報調査を含むポリマー設計プロセスを実施します。 |

| ネイルシールにおける溶剤不使用設計や、電子材料におけるリマニュファクチャリングフィルムの提供など、サステナブルな材料やプロセスを提供し、環境対応への貢献も強調します。 |

◇ NiSTYのテクノロジープラットフォーム ― 4つの層で構成された技術基盤

| 技術層 | 目的・機能 | 使用するコア技術・材料 |

|---|---|---|

| ① ポリマー設計・合成層 | ターゲット特性(耐熱・誘電・柔軟・離型・可溶・透明など)を分子レベルで創出する基盤設計- 分子構造と巨視的特性の相関を理解・制御し、相反特性(例:耐熱×可撓性)を両立- 後工程を見据えた構造設計(熱履歴・残留応力・膨張率制御) | 高耐熱ポリイミド、変性エポキシ、アクリレート、ポリウレタン複合化技術- 二無水物/ジアミン分子設計、部分イミド化制御- 構造解析、溶解性・HSP解析、反応制御(化学イミド化・段階反応) |

| ② フォーミュレーション層 | ポリマー単体で得られない性能を“配合の妙”で創出- 異種・同種ポリマー/添加剤/フィラーの選択・配合比・混錬順序を最適化- モルフォロジー(微視構造)を制御し、特性安定性・再現性を確保 | モルフォロジー制御技術(硬質相/軟質相の相分離制御)- 界面相互作用制御(極性・分散力最適化)- フィラー表面処理・界面結合設計(SiO₂、Al₂O₃、BN等)- 低誘電・高延伸・耐膨潤系配合技術 |

| ③ 界面・接着設計層 | 異種材料接合・多層構造化における信頼性確保- 分子間力(一次/二次結合)の制御により、濡れ性・応力分散・剥離挙動を設計- セパレートブル(再剥離可能)接着設計によるリユース促進 | 分子相互作用解析(H結合・分散力・配向制御)- 表面エネルギー制御、接触角解析、濡れ性動的制御- 表面処理技術(プラズマ、UV、酸化、エッチング)- 柔軟接着剤設計 |

| ④ フィルム化・プロセス層 | 材料性能を最終機能膜として具現化- 厚み均一性、残留応力・寸法安定性を保証し、歩留まりと高信頼性を確保- プロセスインテグリティ設計(熱履歴・応力分散設計) | ソリューションキャスト法、押出法- アニール処理による内部応力緩和- 延伸制御(温度・倍率)による分子配向制御- 高平滑・高均一ポリイミド/エポキシフィルム形成 |

☆ 主な応用分野と技術事例

NiSTYの技術は、電子材料・構造材料からライフスタイル製品まで幅広く応用されています。

以下に代表的な市場・課題別の適用例を示します

◇ 高機能電子材料・エネルギー分野

高機能電子材料・エネルギー分野

用途例: 高周波通信・半導体実装・リチウムイオン電池

| 市場課題 | NiSTYの技術 | 提供価値 |

|---|---|---|

| 信号損失の最小化(5G対応 | 低誘電ポリイミド設計・残留応力制御 | 高速信号伝達/寸法安定化 |

| 高容量電池の膨張対策 | 特殊変性PI系バインダー/モルフォロジー制御 | 体積変化吸収/長寿命化 |

| EMIシールド/薄膜化 | 金属ラミネート/導電複合材料 | 高精度微細配線・干渉防止 |

| リユース・リマニュファクチャリング | セパラブル接着設計 | 再利用・分離回収が容易な構造 |

技術適用例

| 設計要素 | 内 容 | 効 果 |

|---|---|---|

| 分子設計レベル | 接着剤ポリマー内に、熱・光・化学的トリガーで結合が可逆変化する官能基(例:Diels–Alder型、ホウ素–酸素結合など)を組み込む | 通常は強固に密着、加熱や光照射で分離 |

| 界面設計レベル | 界面の濡れ性・極性バランスを制御して、特定条件で剥離が進行しやすくなるよう調整 | 剥離時の応力集中を低減し、きれいに分離 |

| フォーミュレーション設計 | 弾性率・粘度・相容性を最適化し、剥離方向に均一な応力がかかるよう制御 | 剥がすときに残渣(のこり)が出ない |

| プロセス設計 | 貼付時の温度・圧力・硬化条件を最適化して、接着層の内部構造を安定化 | 通常使用では長期密着を維持 |

◇ ライフスタイル・健康・美容分野(ネイルシール)

NiSTYでは、電子材料で培ったポリマー技術をライフスタイル分野へ応用しています。ネイルシール開発はその代表例であり、健康・安全・利便性を両立した“機能性美容素材”です。

| • 溶剤を使わないポリマー設計でアレルギー・刺激リスクを低減 |

| • モルフォロジー制御により「呼吸する構造(通気性)」を実現 |

| • 「柔の接着設計」でしっかり貼れて、剥がす時はやさしく |

| • 残留応力を抑え、爪の形に自然にフィット |

特にNiSTYでは、若年層向けのファッションではなく、爪の健康維持と美意識を支える「ウェルビーイング素材」としての展開を目指しています。

Science-Based Customization for Your Process Integrity

NiSTYは、科学的根拠に基づく材料設計と、感性を大切にしたフォーミュレーション設計を融合し、お客様の課題を「機能」という形で解決します。

お問い合わせ

資料請求やその他お問い合わせは お問い合わせフォームからも可能です。